湿法脱硫

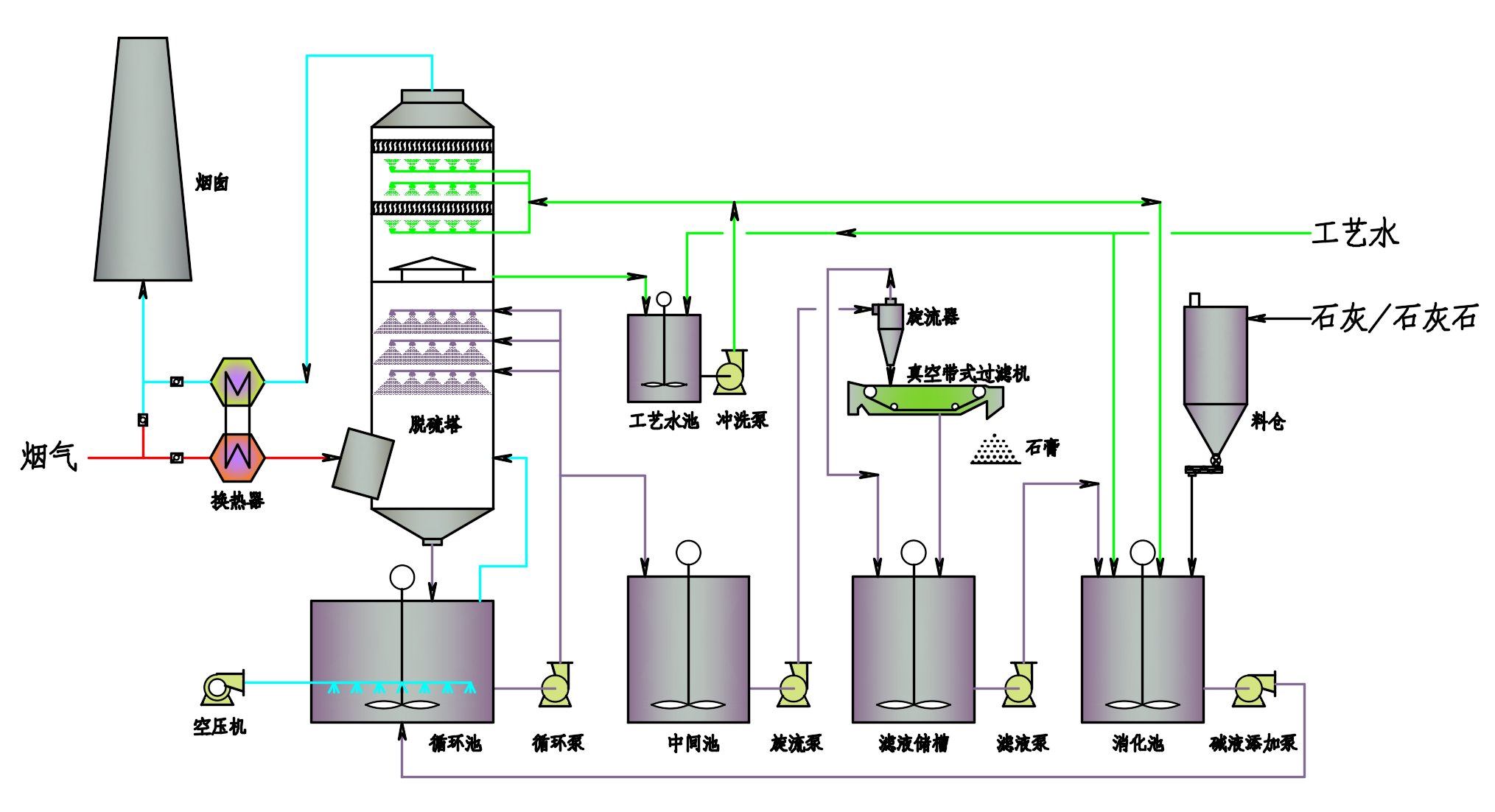

一、石灰/石灰石-石膏法

目前石灰/石灰石-石膏法脱硫是世界上运用较多的一种湿法脱硫工艺,其工艺技术成熟,机组容量大,石灰/石灰石资源丰富,成本低廉,对应脱硫的运行成本低,另外副产品易于回收利用。因此,石灰/石灰石-石膏法脱硫受各个脱硫行业青睐。

1.工艺原理:

(1)石灰-石膏法

石灰消化:CaO+H2O→Ca(OH)2

吸收:SO2+H2O→H2SO3

SO3+H2O→H2SO4

中和:Ca(OH)2+H2SO3→CaSO3+2H2O

Ca(OH)2+H2SO4→CaSO4+2H2O

氧化:2CaSO3+O2→CaSO4

(2)石灰石-石膏法

吸收:SO2+H2O→H2SO3

SO3+H2O→H2SO4

中和:CaCO3+H2SO3→CaSO3+CO2+H2O

CaCO3+H2SO4→CaSO4+CO2+H2O

氧化:2CaSO3+O2→CaSO4

2.工艺流程:

3.技术特点:

①脱硫效率高达95%以上,对工况适用性强,可用于高中低含硫工况;

②脱硫剂来源广泛,价格低廉,广泛应用于钢铁、有色、火电、建材等各个行业;

③脱硫剂利用率高,钙硫比Ca/S一般为1.03左右;

④脱硫产物为石膏(二水硫酸钙),可作为建材使用,也易于处理综合利用;

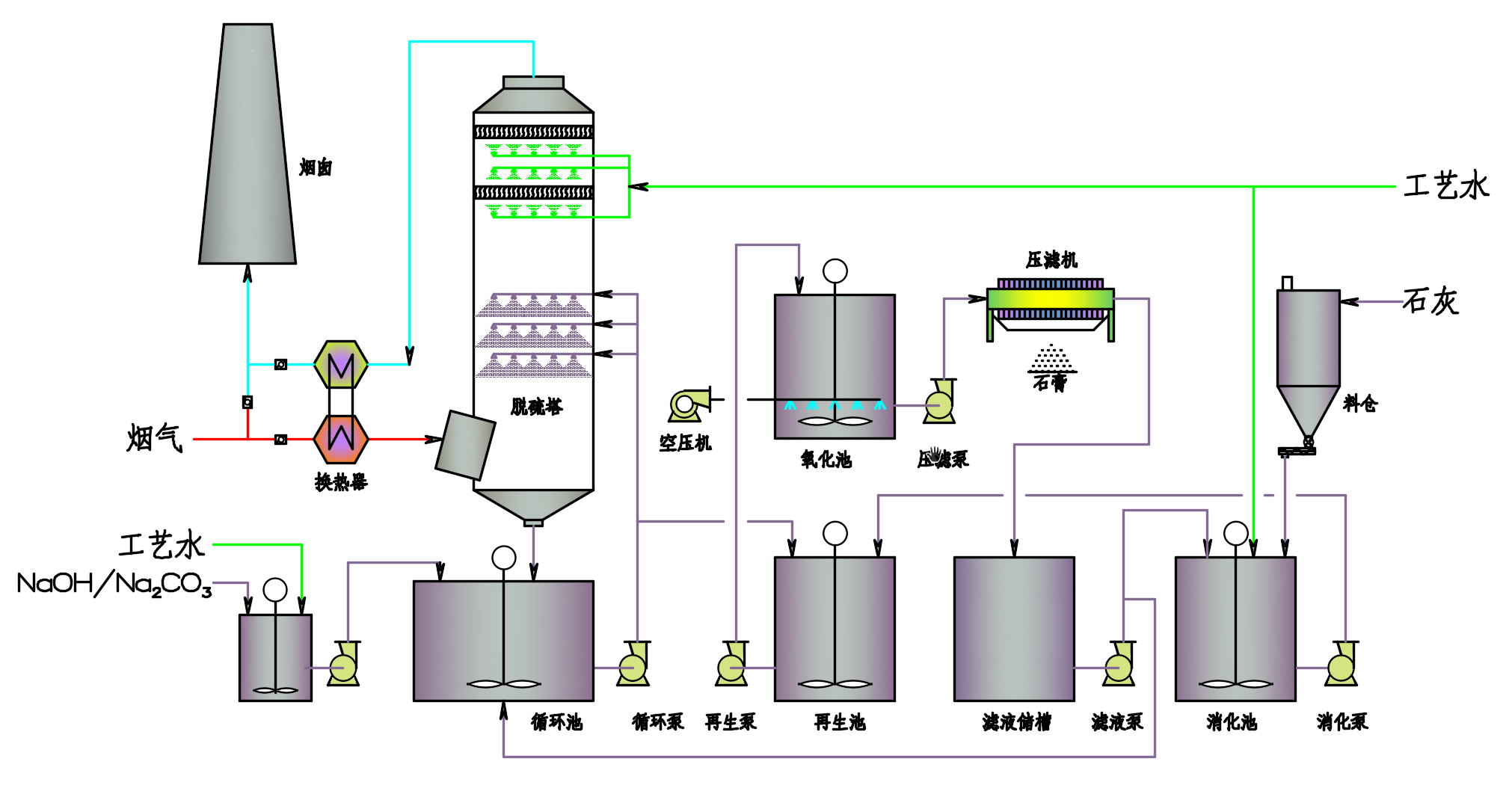

二、双碱法脱硫

双碱法烟气脱硫技术是利用氢氧化钠溶液作为启动脱硫剂,配制好的氢氧化钠溶液直接打入脱硫塔洗涤脱除烟气中SO2来达到烟气脱硫的目的,然后脱硫产物经脱硫剂再生池还原成氢氧化钠再打回脱硫塔内循环使用。双碱法是采用钠基脱硫剂进行塔内脱硫,由于钠基脱硫剂碱性强,吸收二氧化硫后反应产物溶解度大,不会造成过饱和结晶,造成结垢堵塞问题。

1.工艺原理:

(1)脱硫过程:

Na2CO3+SO2→Na2SO3+CO2 ①

2NaOH+SO2→Na2SO3+H2O ②

Na2SO3+SO2+H2O→2NaHSO3 ③

以上三式视吸收液酸碱度不同而异,碱性较高时(PH>9)以②式为主要反应;碱性稍为降低时以①式为主要反应;碱性到中性甚至酸性时(5<PH<9),则按③式反应。

(2)再生过程:

Na2SO3+Ca(OH)2→2NaOH+CaSO3 ④

2NaHSO3+Ca(OH)2→Na2SO3+CaSO3+2H2O ⑤

式④为第一步再生反应,当PH>9时发生式⑤再生反应。

(3)氧化过程:

2CaSO3+O2→CaSO4 ⑥

2、工艺流程:

整个双碱法脱硫工艺由五个工序组成:脱硫工序、再生工序、氧化工序、石膏脱水工序、制浆工序。

①脱硫工序:热烟气在换热器处和脱硫后烟气换热后进入脱硫塔,并在脱硫塔内部与喷淋液逆流接触发生化学反应。烟气经过脱硫段进入除雾段去除烟气携带大部分液滴和雾滴后由塔顶排出。

②再生工序:脱硫循环浆液送至再生池内和石灰浆液(Ca(OH)2)反应生成石膏(CaSO3)和氢氧化钠(NaOH)。

③氧化工序:再生后浆液送至氧化池和压缩空气发生氧化反应生成CaSO4,从而使石膏能回收综合利用。

④石膏脱水工序:氧化后石膏送至压滤机进行脱水,石膏回收综合利用,滤清返回脱硫系统循环利用。

制浆工序:料仓中储存的石灰由计量输送装置输送至消化池内与水配置为20%浆液待再生工序使用。脱硫系统有一定的钠碱消耗,需定期补充新鲜的钠碱,配置20%钠碱液待用。

3.技术特点:

①系统简便,投资省,适用范围广;

②脱硫效率高,不易结垢,系统运行稳定;

③液气比低,电耗省,运行成本相对较低。

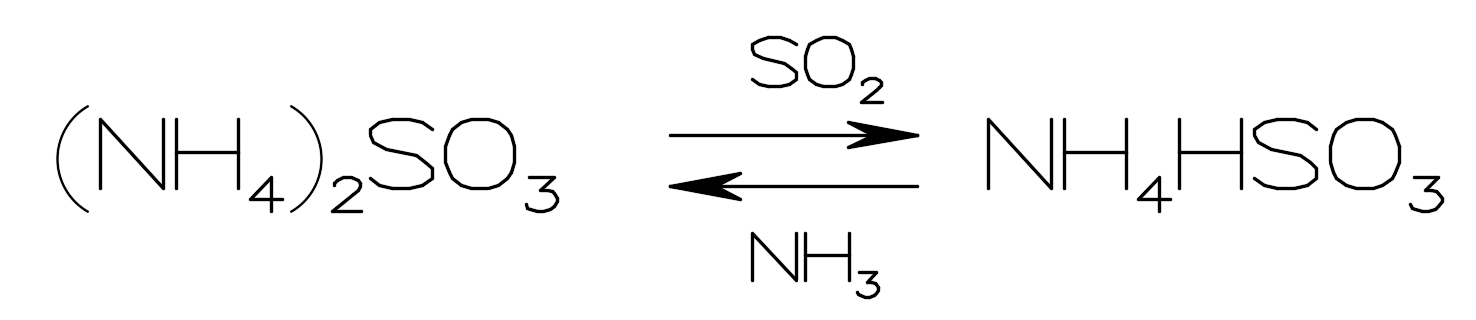

三、氨法脱硫

氨法脱硫工艺是用氨吸收剂吸收烟气中的二氧化硫,吸收液经压缩空气氧化生成硫酸铵,再经塔内饱和结晶或者塔外加热蒸发结晶析出硫酸铵,过滤干燥后得产品。

1.工艺原理:

(1)脱硫过程:

2NH3+SO2+H2O→(NH4)2SO3 ①

(NH4)2SO3+SO2+H2O→2NH4HSO3 ②

NH4HSO3+NH3→(NH4)2SO3 ③

正常吸收工艺控制是按②、③反应循环进行。

2.工艺流程:

整个氨法脱硫装置主要由三个工序组成:脱硫工序、硫铵工序和原料工序。

①脱硫工序——主要是利用吸收液浆烟气中的SO2脱除,并将吸收液氧化得到硫酸铵溶液,然后将硫酸铵溶液送至浓缩塔利用热烟气余热将稀硫酸铵溶液绝热蒸发浓缩结晶,或者利用蒸发器将稀硫酸铵溶液蒸发结晶。当硫酸铵溶液浓缩达到设定的结晶指标后,用泵将硫酸铵晶浆送至硫铵工序。

②硫铵工序——主要是将脱硫工序送来的硫铵晶浆,通过旋流器和离心机进行固液分离后再进行干燥、包装等工艺流程,制成固体硫酸铵产品。

③原料工序——主要是储存液氨或者是液氨调配为氨水储存,并将氨水或者液氨作为脱硫剂供脱硫工序使用。

3.性能保证指标:

|

序号 |

性能指标 |

数值 |

|

1 |

脱硫效率 |

≥98% |

|

2 |

脱硫系统压降 |

≤500Pa |

|

3 |

逃逸氨量 |

≤6mg/Nm³ |

|

4 |

亚盐氧化率 |

≥98.5% |

|

5 |

氨的回收率 |

≥97% |

|

6 |

出口烟气雾滴 |

≤30% |

4.技术特点:

①完全资源化:利用氨和二氧化硫反应转化为化肥,不产生任何废水和废渣,无二次污染,是一项真正意义上的将污染物全部资源化,符合循环经济要求的脱硫技术。

②脱硫系统阻力小,脱硫塔不易结垢,脱硫效率高,装置占地面积小,节省运行电耗。

③脱硫的同时可以脱除部分氮氧化物(主要是NO2,脱除效率10%左右),适应更高的环保要求。

④燃料含硫变化范围适应性强,特别是高含硫工况、高硫重油、高硫石油焦等烟气。

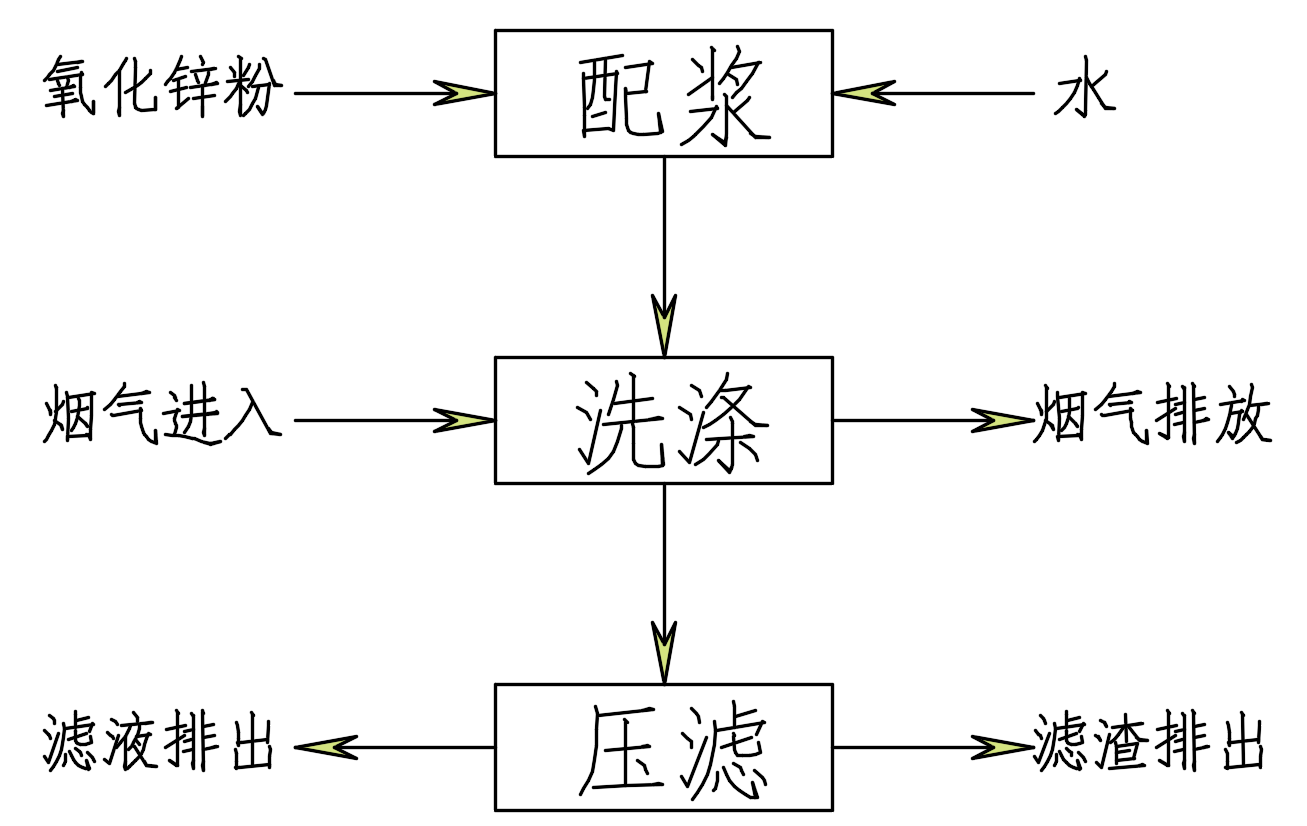

四、氧化锌法脱硫

氧化锌脱硫技术是将含ZnO的粉料加水配制成悬乳液,在吸收设备中与烟气中SO2反应,将烟气中的SO2主要以亚硫酸锌(还有亚硫酸氢锌、硫酸锌)的形式予以脱除。吸收后的副产物亚硫酸锌经空气氧化或热分解或酸分解处理,最终生产硫酸锌、电解锌和硫酸(或液态二氧化硫)等产品,从而实现污染物的回收,资源化利用。

1.工艺原理:

(1)脱硫过程:ZnO浆液和烟气中二氧化硫发生化学反应。

ZnO+SO2+5/2H2O→ZnSO3·5/2H2O

ZnO+2SO2+H2O→Zn(HSO3)2

ZnSO3+SO2+H2O→Zn(HSO3)2

Zn(HSO3)2+ZnO+4H2O→2ZnSO3·5/2H2O

(2)副反应过程:烟气中含有氧气,ZnSO3和Zn(HSO3)2会与氧气发生副反应。

2ZnSO3+O2→2ZnSO4

Zn(HSO3)2+O2→ZnSO4+H2SO4

2.工艺流程:

氧化锌法脱硫工艺流程分为配浆、洗涤和压滤三个过程。

①配浆:将氧化锌粉在配浆槽内配制成含固量为5%~15%的吸收剂乳液待用。

②洗涤:按脱硫塔内PH值控制要求将配置好的氧化锌粉乳液送至脱硫塔内与烟气接触洗涤,脱除烟气中的二氧化硫。随后烟气经过除雾器去除烟气中所携带的液滴和雾滴后从烟囱排放。

③压滤:脱硫后浆液(含固体亚硫酸锌、氧化锌和液态硫酸锌)通过压滤泵送至压滤机进行固液分离。

3.副产物处理工艺:

①氧化工艺

吸收后的副产物亚硫酸锌可被空气中氧气氧化,利用空气对脱硫后浆液进行氧化处理,使浆液中的Zn(HSO3)2和ZnSO3·5/2H2O都氧化为ZnSO4,ZnSO4溶液经过净化后用于电解金属锌,或浓缩、结晶产出合格的七水硫酸锌或一水硫酸锌。反应方程式如下:

ZnSO3·5/2H2O+1/2O2→ZnSO4+5/2H2O

②热分解工艺

控制氧化锌吸收产物主要以ZnSO3·5/2H2O的形式进入沉渣,固液分离后,将该沉渣与锌精矿一起送人沸腾炉或单独用回转窑进行热分解,产出的高浓度SO2用于制酸,并使氧化锌得以再生。再生后的氧化锌可循环用于 烟气脱硫,也可用于生产ZnSO4或者电解锌产品。

- 酸分解工艺

利用ZnSO3易被酸分解的性质,将氧化锌吸收产物加酸或酸性溶液(如锌电解废液)分解,产出10%~15%的SO2气体用于制酸;分解生成的ZnSO4溶液净化后送去电解金属锌。反应方程式如下:

ZnSO3·5/2H2O+H2SO4→ZnSO4+7/2H2O+SO2

4.技术特点:

①投资少

脱硫产物(亚硫酸锌等)的处理可与铅锌冶炼厂的生产工艺结合起来,即工厂原有的一些生产设备(如锌精矿沸腾焙烧炉、SO2制酸系统、硫酸锌溶液的净化、电解系统等)可作为脱硫副产品的回收设备,所以,投资是较少。

②运行费用低

使用铅锌冶炼过程的中间产物—ZnO作脱硫剂脱除SO2后,脱硫剂中的锌和烟气中的硫均转化为副产品,实现了硫、锌资源的综合利用。氧化锌法脱硫省去了脱硫剂费用支出(在其他脱硫法中,脱硫剂费用占总运行费用的60%以上),因此,ZnO脱硫的运行费用较低。

③不产生二次污染

由于锌和SO2都回收利用,不产生任何废水和废渣,无二次污染,是一项真正意义上的将污染物全部资源化,符合循环经济要求的脱硫技术。

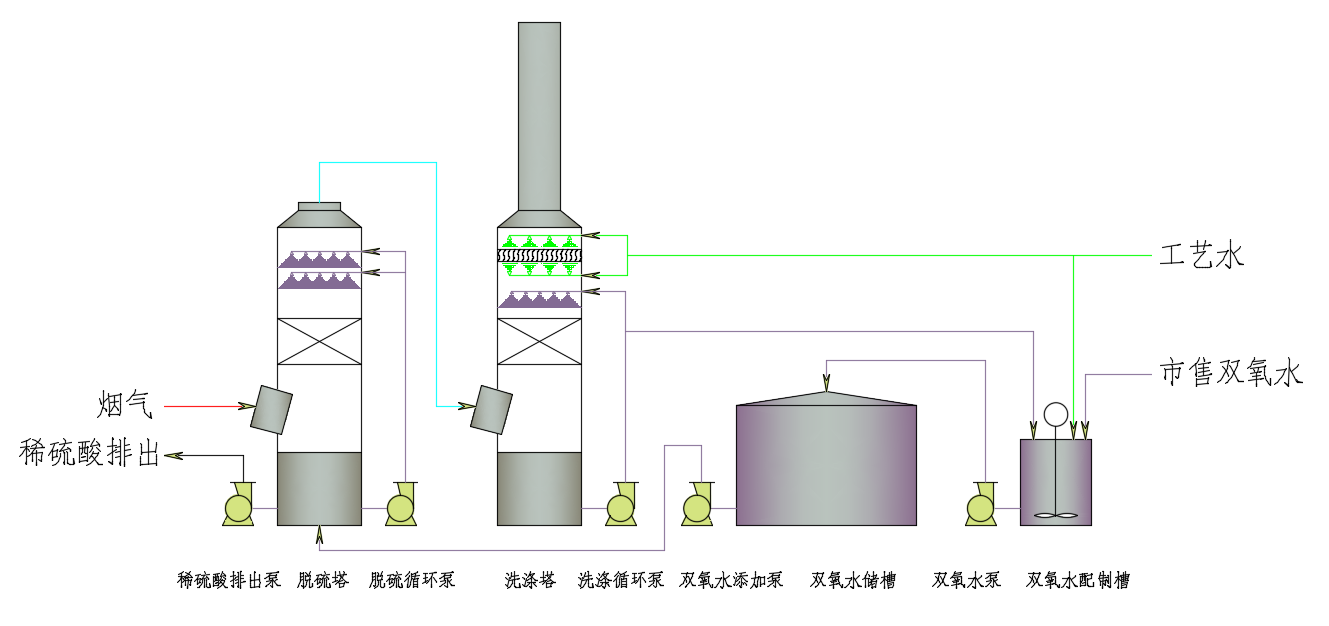

五、双氧水(H2O2)法脱硫

双氧水脱硫是采用27.5%双氧水(过氧化氢溶液)经稀释到8.5%的安全浓度后进行塔内脱硫。过氧化氢在酸性溶液中将二氧化硫氧化,生成硫酸。硫酸可以和水以任一比例混溶,不会造成过饱和结晶,造成结垢堵塞问题,因此,采用双氧水法脱硫工艺提高了系统的可靠性,降低了投资及运行费用。同时稀硫酸可以作为化工原料出售,不会产生二次污染问题。

1.工艺原理:

烟气中SO2的脱除过程是分两部完成的:

第一步,气液传质和水合过程,即烟气中SO2分子与水接触时,溶解在水中,并与水分子结合为亚硫酸:

SO2+H2O→H2SO3

第二步,氧化吸收

H2O2+H2SO3→H2SO4+H2O

副反应,双氧水分解:

2H2O2→2H2O+O2↑

2.工艺流程:

3.技术特点

①流程简短,投资省:双氧水脱硫采用单塔设计,吸收反应和副产品的回收均在个塔内,配套设备少而精,流程简短,控制简便,可操作性强,无需额外增加操作人员,有效节约投资成本、运行成本和占地空间。

②脱硫效率高,双氧水脱硫装置高效、方便,过氧化氢尾气脱硫活性强、反应速率快,对氮氧化物亦有较高的脱除率,脱硫脱硝同时进行。

③精确控制:双氧水脱硫系统根据吸收前后二氧化硫浓度,采用计量控制系统精确的控制过氧化氢吸收剂的加入量,在保证脱硫效果的同时,降低了运行成本。

④不堵塔、阻力小:脱硫副产品为稀硫酸,不存在结晶堵塔等问题,吸收塔为大开孔率填料塔或空塔,系统阻力小(不超过1000 Pa),节省主鼓风机动力消耗。

副产品稀酸(30%)可回收利用:副产品不需二次加工,回收成本大大降低。

⑥无二次污染物产生:整个生产过程中不产生新的三废产物,无二次污染,属典型的清洁生产工艺技术。

滇公网安备 53011102001222号

滇公网安备 53011102001222号